301

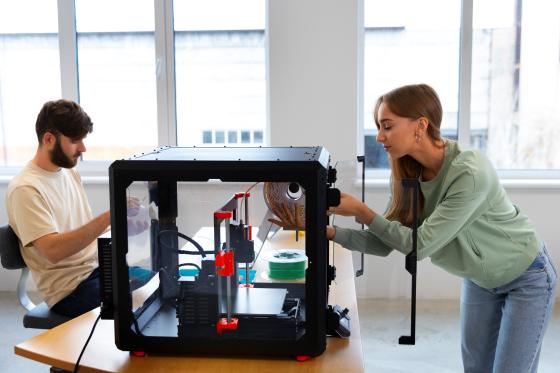

Influențele precum variația temperaturii, curenții și umiditatea aerului pot compromite puternic precizia unui utilaj de prelucrare a metalelor. Pentru a stabili cum afectează condițiile ambientale funcționarea acestora, Institutul Fraunhofer pentru Mașini-unelte și Tehnologii de formare IWU, a efectuat un studiu în care a expus astfel de echipamente la diferite zone climatice din întreaga lume, utilizând o cameră de climatizare recent inaugurată, capabilă să testeze modul în care condițiile ambientale afectează funcția strungurilor și a altor mașini. Iată constatările cercetătorilor germani, publicate în revista de specialitate Metalworking World Magazine. Grad mare de sensibilitate Mașinile de prelucrare a metalelor sunt sensibile din punct de vedere termic. Precizia operațională poate fi întreruptă, atunci când ușile postului de lucru efectiv sunt deschise în timpul iernii, chiar și pentru o perioadă scurtă de timp. Cele mai multe companii au instalații de producție situate, adesea, în medii fără aer condiționat. Rezultatul este imprecizia mașinilor și respingerea produselor. Unitățile de alimentare și alte surse de căldură, cum ar fi sculele fierbinți, pot avea de asemenea un efect negativ. Într-o cameră de climă, recent inaugurată, cercetătorii de la Fraunhofer IWU din Chemnitz au studiat influența pe care condițiile climatice și interacțiunile ambientale le exercită asupra mașinilor-unelte și a componentelor acestora. ”Expunerea la lumina soarelui și la curenții de aer provoacă interacțiuni termice sub formă de întinderi structurale, pe care suntem capabili să le reproducem în camera de mediu. Scopul este stabilizarea și îmbunătățirea preciziei mașinii, direct printr-un sistem de control al acesteia, prin corectarea erorilor induse termic în timpul funcționării”, a explicat Dr. Janine Glanzel, cercetator la Fraunhofer IWU. Pentru a indica un exemplu, influențele termice afectează în special mașinile cu paturi lungi sau sistemele structurate vertical, deoarece acumulează căldură în mod asimetric, în timpul funcționării și se îndoaie pe o parte. În cursul experimentelor, Dr. Janine Glanzel și echipa ei au simulat o mare varietate de scenarii de temperatură. În noul laborator, temperaturile de 10, până la 40 grade Celsius, pot fi configurate cu o toleranță de plus-minus 0,1 Kelvin, precum și umiditatea aerului, de la 10, până la 90%, cu o toleranță de trei procente. ”Am transformat camera termică pe care o aveam într-o cameră climatică. Noile componente de ventilație, umidificatorul de abur și uscătorul de absorbție ne permit acum să controlăm umiditatea aerului, în plus față de temperatură”, a declarat Glanzel. Acum, cercetătătorii sunt capabili să studieze influența pe care o are umiditatea asupra proprietăților de umflare a materialelor moderne, cum ar fi betonul amestecat, umed. Analiza sensibilității termice Datorită unei suprafețe de 40 de metri pătrați, a unui spațiu liber de 4,5 metri și a unui tavan detașabil, camera de mediu este suficient de mare pentru a se potrivi nu numai componentelor individuale, ci și mașinilor întregi care sunt ridicate de o macara. Podeaua cu temperatură controlată este proiectată să aibă o greutate maximă de 20 de tone, putându-se efectua analiza sensibilității termice a utilajului. Înainte de inițierea măsurătorilor, cercetătorii efectuează o analiză bazată pe simulare, pentru a determina unde să plaseze cel mai bine senzorii de temperatură și deplasare. Oamenii de știință aplică senzorii de temperatură direct la mașină, în timp ce senzorii de deplasare sunt montați pe un cadru de măsurare stabilit în jurul mașinii-unelte și legați prin tijele de măsurare a blocurilor, la punctele neurale, adică, în locurile în care cercetătorii sunt capabili să măsoare cele mai influente deplasări termice. Senzorii de temperatură le permit specialiștilor să măsoare influența încărcărilor termice interne și externe asupra structurii mașinii. Fluctuațiile de temperatură sunt cartografiate automat pe parcursul experimentului. De asemenea, este posibil să se evalueze comportamentul mașinilor-unelte în timpul expunerii pe termen lung. ”Principiul din spatele tehnologiei noastre sofisticate se aplică pentru funcții de răcire și încălzire, cum ar fi sistemul de control al climatizării într-o mașină", spune Glanzel. Aceasta înseamnă că producătorii și utilizatorii au capacitatea de a-și configura în prealabil mașinile-unelte și de a le adapta la condițiile ambientale viitoare. Atunci când apar deplasări, cercetătorii implementează algoritmi corectivi care s-au dezvoltat pentru a adapta precizia producției. Valorile măsurate sunt integrate în procesul corectiv. ”Calculăm valorile corecției direct prin intermediul unui punct de referință al instrumentului, cunoscut sub denumirea de centru al sculei, astfel încât deformările termice în timpul producției pot fi corectate”, explică matematicianul cu afinitate pentru tehnologie. În plus, cercetătorii determină nivelul de disipare a căldurii de la mașinile-unelte, înainte de a le transfera la sistemul de răcire, pentru a economisi energia. Camera climatică este punctul central al cercetării în proiectul special Transregio 96, denumit ”Designul termoenergetic al mașinilor-unelte”, care vizează reglarea parametrilor de utilizare a energiei, precizia și productivitatea, pentru a obține o soluție optimă. Fundația germană de cercetare DFG, Deutsche Forschungsgemeinschaft sponsorizează proiectul de cercetare. Tendințe și direcții în cercetarea funcționării mașinilor-unelte Îmbunătățirea continuă a serviciilor de inginerie, de-a lungul vieții mașinilor-unelte, poate beneficia de eforturi concentrate în mai multe domenii de cercetare, cum ar fi metodele de detectare avansată pentru conștientizarea în timp real, prin monitorizarea stadiului mașinii și monitorizarea eficienței operaționale, care asigură fiabilitatea în timpul ciclului de viață proiectat al maşini. În prezent, starea mașinii este dedusă prin monitorizarea parametrilor fizici (de exemplu forța, vibrația, emisia acustică , iar eficiența operațională este estimată prin monitorizarea consumului de energie și a calității piesei obținute. Datorită constrângerilor, cum ar fi alimentarea și transmiterea semnalului prin conexiunile prin cablu, senzorii sunt de obicei instalați pe suprafața exterioară a carcasei mașinii, departe de sursa generării de semnale. Rezultatul este raportul redus de semnal-tonaj, care face dificilă detectarea precisă și în timp util a degradării mașinilor. Tehnologiile de detectare emergente (de exemplu, cu soft wireless flexibil și miniaturizat , îmbunătățesc accesibilitatea senzorilor la structura interioară a mașinilor. În plus, fuziunea semnalelor de detectare multi-sursă permite o mai bună deducere a stării mașinii și a mecanismului de defectare. Studiul de detectare, autocalibrare și fiabilitate multi-fizică poate îmbunătăți în continuare precizia și sensibilitatea, oferind o viziune mai cuprinzătoare asupra mașinilor care sunt monitorizate. De asemenea, informațiile venite de la senzori pot contribui la optimizarea proiectării mașinilor și a programării operaționale, pentru extinderea duratei de viață a mașinilor-unelte. Sustenabilitatea și reducerea amprentelor În ceea ce privește sustenabilitatea, cercetarea poate fi îndreptată în continuare spre: 1-Cercetarea modului în care capacitățile actuale de inginerie pot contribui la crearea unei valori durabile, prin aplicarea principiilor de producție durabilă; 2-Dezvoltarea de noi procese și echipamente pentru a reduce amprenta ecologică și pentru a îmbunătăți eficiența și fiabilitatea fabricării, printr-o mai bună înțelegere a atributelor fizice a echipamentelor de proces. Tehnologiile emergente, cum ar fi producția de aditivi, ar trebui explorate pentru a facilita remanufacturarea componentelor mașinii utilizate și pentru a diminua utilizarea materiilor prime, menținând în același timp fiabilitatea performanței. În plus, procesele actuale de fabricație pot fi transformate în procese durabile de-a lungul liniei de reducere a consumului de energie, a emisiilor în aer, a apelor uzate, a deșeurilor solide și a recuperării resurselor. Pentru proiectare, cercetarea se adresează îmbunătățirii asamblării și dezasamblării, pentru ușurința reparațiilor și reproiectare, prin strategii cum ar fi proiectarea modulară, hibridizarea proceselor și metode mai bune de asistare a proceselor.